Очистка легких и средних дистиллятов.

Скелетная основа с нанесенным на неё катализатором обладающая высокой термической и химической стойкостью, в сочетании со способностью к обратимому окислению и восстановлению, что и обуславливает его каталитические и фотохимические свойства.

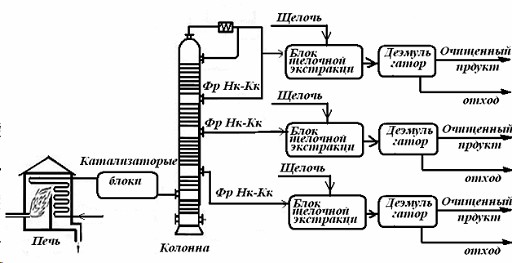

В основу технологии демеркаптанизации углеводородного сырья взято прямое мягкое каталитическое окисление меркаптанов непосредственно в газо-жидкостных или газовых потоках в процессе первичной перегонки. Процесс демеркаптанизации протекает при пропускании потока углеводородсодержащего аэрозоля (газа) через катализаторные блоки, с последующей избирательной экстракцией серосодержащих примесей в щелочной среду [Рис. №1, Рис. №2]. Для экстракции используется 5% от объема очищаемого сырья 1% раствора щелочи, который используется многократно. В сравнении с процессом Merox экономия щелочи составляет 70-95%.

Рисунок №1.Принципиальная схема технологического процесса.

Рисунок №2. Технологическая схема установки демеркаптанизации.

Рисунок №3. Пилотная установка.

Данная технология опробована на пилотной установке [Рис. №3].

Полученные данные по демеркаптанизации некоторых продуктов приведены в таблицах. Определение серы производили по следующим методикам:

1. Методика определения массовой дли общей серы титрометрическим методом основанная на восстановлении общей серы на никеле Ренея до никеля сульфида, который разлагают раствором соляной кислоты. Выделившийся сероводород оттитровывают раствором ацетата ртути в присутствии индикатора дитизона.

2. Тиофен определяли по ГОСТ 2706.5-95 основанный на взаимодействии тиофена с изатином с образованием растворимого в серной кислоте индофенина с последующим измерением оптической плотности кислотного слоя и определением массовой доли тиофена по градуировочному графику.

3. Меркаптановую серу определяли математически , как разницу общей и тиофеновой серы.

Таблица 1.

Ориентировочные данные по демеркаптанизации газового конденсата.

|

|

S

общ

|

S

тиофеновая

|

S

меркаптановая

|

|

Исходный

газовый конденсат

|

0,4

|

0,19

|

0,21

|

|

После

демеркаптанизации

|

0,083

|

0,08

|

0,003

|

Таблица 2.

Ориентировочные данные по демеркаптанизации ФБГС.

|

|

S

общ

|

S

меркаптановая

|

S

тиофеновая

|

|

Исходный ФБГС

|

0,021

|

0,019

|

0,002

|

|

После

демеркаптанизации

|

0,006

|

0,0041

|

0,0006

|

Таблица 3.

Ориентировочные данные по демеркаптанизации фракции 200-360°С.

|

|

S

общ

|

S

тиофеновая

|

S

меркаптановая

|

|

Исходная фракция 200-360°С

|

0,14

|

0,08

|

0,06

|

|

После

демеркаптанизации

|

0,041

|

0,04

|

0,001

|

Таблица 4.

Серии опытов по демеркаптанизации нефти.

Общие сведения по обессериванию нефти.

|

№ пробы

|

|

Содержание общей серы % мас.

|

Содержание меркаптановой серы % мас.

|

Содержание сероводорода

|

Содержание тиофеновой серы % мас.

|

|

1

|

Смесь нефти и сернистого газового конденсата

|

0,64

|

0,0669

|

0,0011

|

0,372

|

|

2

|

Нефть меркаптанового типа

|

1,615

|

0,0591

|

0,0057

|

0,4975

|

|

3

|

Типичное нефтяное сырье

|

1,46

|

0,0253

|

0,029

|

1,4057

|

|

4

|

Типичное нефтяное сырье

|

1,39

|

0,0109

|

отс

|

1,3791

|

|

5

|

Проба 1 после демеркаптанизации

|

0,2034

|

0,0002669

|

отс

|

0,1786

|

|

6

|

Проба 2 после демеркаптанизации

|

0,2618

|

0,003788

|

отс

|

0,2239

|

|

7

|

Проба 3 после демеркаптанизации

|

0,7754

|

0,00023

|

отс

|

0,7731

|

|

8

|

Проба 4 после демеркаптанизации

|

0,7595

|

0,0001

|

отс

|

0,7585

|

Все 8 опытов, разделены на две серии:

1. Серия контрольного опыта;(1-4)

2. Серия после пилотной установки;(5-8)

В результате проведенных опытов установлено, что снижение концентрации общей серы обусловлено преимущественно за счет удаления меркаптанов

На основании полученных данных с большой степенью вероятности можно утверждать , что данная технология применима не только к демеркаптанизации нефтяного и газоконденсатного сырья и продуктов его переработки, но и к газам в том числе и природному.

Относительно действующих технологий обессеривания предлагаемый процесс обладает рядом преимуществ (Таблица 5.):

1. Простота и компактность технологии на основе отработанных в промышленности процессов и аппаратов, нет необходимости кардинального переоборудования действующего производства, установка каталитической десульфуризации может монтироваться в любом технологически удобном месте, возможность применения технологии как основной ;так и доочистки продуктов после десульфуризации;

2. Технология применима не только к очистке нефти и газовых конденсатов, но и готовых меркаптан содержащих продуктов, путем монтажа независимых линий демеркаптанизации включающих в свой состав печь – блок демеркаптанизации – блок конденсации - блок извлечения дисульфидов – приемник готового демеркаптанизированного продукта.

3. Установка может изготавливаться любой мощности ,в зависимости от мощности первичной разгонки или печи , в случае сероочистки готовых продуктов первичной перегонки, и содержания меркаптанов в углеводородном сырье.

4. Капитальные затраты на обеспечение обессеривания углеводородного сырья в случае привязки к действующей технологической линии первичной перегонки нефти составляют 1% к суммарной себестоимости продукции, при сроке окупаемости установки 2-3 месяца;

5. Мизерные энергетические затраты на обеспечение технологического процесса при привязке к действующей технологической цепочке;

6. Экономические - снижение в 2-3 раза объема капитальных, эксплуатационных затрат, срока ввода в эксплуатацию.

Сравнительная характеристика действующих технологий и технологии ООО «Компания «ЛН»».

|

Сравниваемые показатели

|

Действующие технологии

|

Технология "Компании "ЛН""

|

|

Аппартное исполнение

|

В достаточной мере сложное металлоемкое. Требует монтажа дополнительного оборудования

|

Простая схема применимая в любой технологической схеме. Металлоемкость низкая

|

|

Энергоемкость

|

Энергоемкие технологии

|

Энергозатраты всех видов ресурсов мизерны

|

|

Реагентоемкость

|

Огромные потери реагентов и затраты на их регенерацию

|

Расход реагентов снижен в 20-50 раз

|

|

Масштабность

|

Практически безвозвратные потери территории

|

Компактная

|

|

Экологические

|

Сопровождаются вредными выбросами в атмосферу, стоками, потерями воды.

|

Количество выделяемых загрязнителей и затраты ресурсов сведены к минимуму

|